|

ライト基板作製編

|

|

|

ここではライト基板の作製について紹介します。 市販のライト基板を使用する手もありますが、ポン付けはできず加工が必要なのと、やはり毎回使用するのはコスト的に厳しい。 そこで、ちょっとだけ手をかけて一から自作する事にします。必要な部材は以下です。

・ ユニバーサル基板 ・ LED(φ=3mmのもの) ・ 抵抗(500Ω程度のもの) ・ 光ファイバー(φ=1mmのもの) ・ 銅線 ・ プラパイプ(内径φ=3mmのもの) ・ マスキングテープ ・ エポキシ接着剤

|

|

|

|

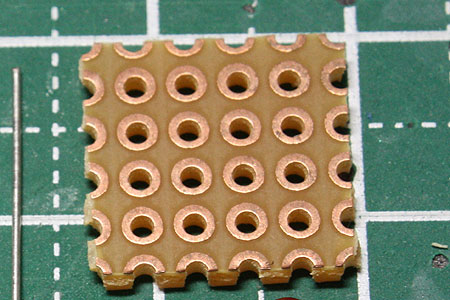

ユニバーサル基板を図のように切り出します。大きさは13 mm角程度です。特にこの大きさにこだわる必要はありませんが、画像の基板くらいの穴数が必要なのと、後で車体に入る大きさにする必要があります。 カッターナイフで何度か筋を入れれば簡単に割ることが出来ます。 |

|

|

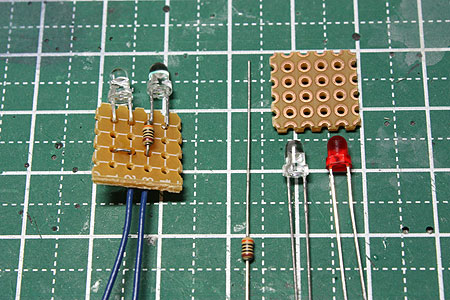

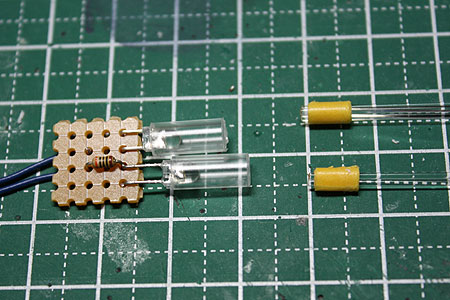

基板にLEDを半田付けしていきます。ヘッドライト用(白)とテールライト用(赤)のLEDを横に並べて半田付けしますが、どちらかの足を長めにしてLED先端が横に並ばないようにします。 通常は画像右側のようにテールライト用には見た目も赤のLEDを使用しますが、今回はより高輝度の赤色LEDを採用したので、画像左のように見た目は白と同様の色をした物を使用します。 LEDは足の長いほうが(+)です。ヘッドライト用もテールライト用も向かって右側が(+)になるように半田付けをします。 ヘッドライト用は白色でなくとも他の色(黄色など)を使用してもいいと思います。但し、黄色といっても通電するとオレンジがかった色に発光することが多いです。白色を使用して後でファイバー先端に着色して色を合わせるほうが良いようです。

|

|

|

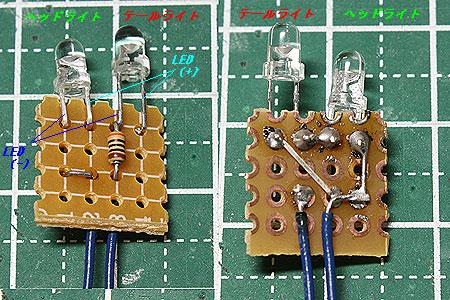

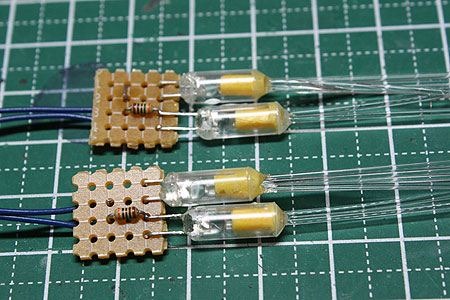

表面(画像左)、裏面(画像右)はこの様に半田付けしています。抵抗の他、銅線を二本半田付けしますが、この線で車体側(床板)の集電部と接触をとります。

|

|

|

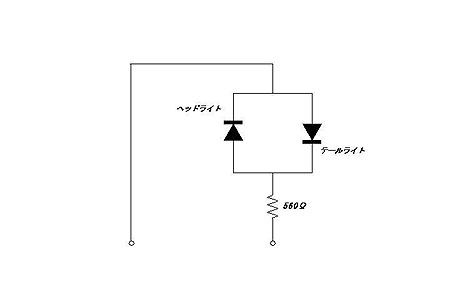

回路図は左のようになります。ひとつ上の画像で言う表面の等価回路です。回路図が理解できなければ、単純にひとつ上の画像の通りに半田付けすればOKです。 半田付けが完了したところで一度、点灯確認をします。極性に応じて、ヘッドライトとテールライトが点灯することを確認します。 |

|

|

基板が出来上がったところで、ファイバーとの接続をします。まずLED先端にプラパイプ(φ=3mm)を少量のゴム系接着剤で仮固定します。プラパイプはTAMIYA製のもので12mm程度に切って使用します。そして、光ファイバーの先端にマスキングテープを適量巻きつけ、上記プラパイプの反対側に押し込みます。接続がゆるいようならテープを更に巻き、ぴったりはまるように調整します。ファイバーはヘッドライトが2つに分かれたタイプならば2本、101系のように一つ目ならば1本でOKです。テールライトについても同様です。

|

|

|

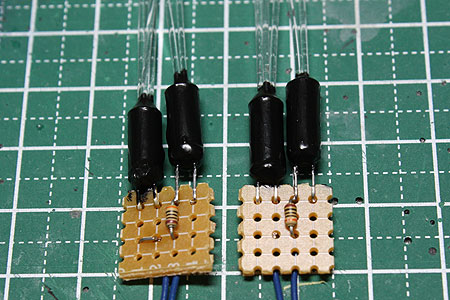

LED基板と光ファイバーが接続できたら、画像の様にプラパイプ両端の接続部にエポキシ接着剤を隙間のない様に充填します。充填箇所は、プラパイプと光ファイバーとの接続部およびLEDとの接続部です。ここで隙間を作ってしまうと後で光漏れの原因になります。

|

|

|

接着剤が完全に乾燥したらプラパイプ、および上記接続部(エポキシ接着剤を盛った部分)を艶消し黒で塗装します。筆塗りでいいので、何度か重ね塗りをします。途中、何度か発光させてみて、塗料が透けて光が漏れていないかを確認します。 これで、ライト基板の作製は完了です。

尚、エポキシ接着剤の代わりに瞬間接着剤を使用するのは避けたほうがいいと思います。瞬間接着剤は乾燥時に白濁する事があり、白濁が光学結線部やLED表面に発生すると輝度が低下する可能性があるためです。

以上でライト基板の作製は完了です。 |